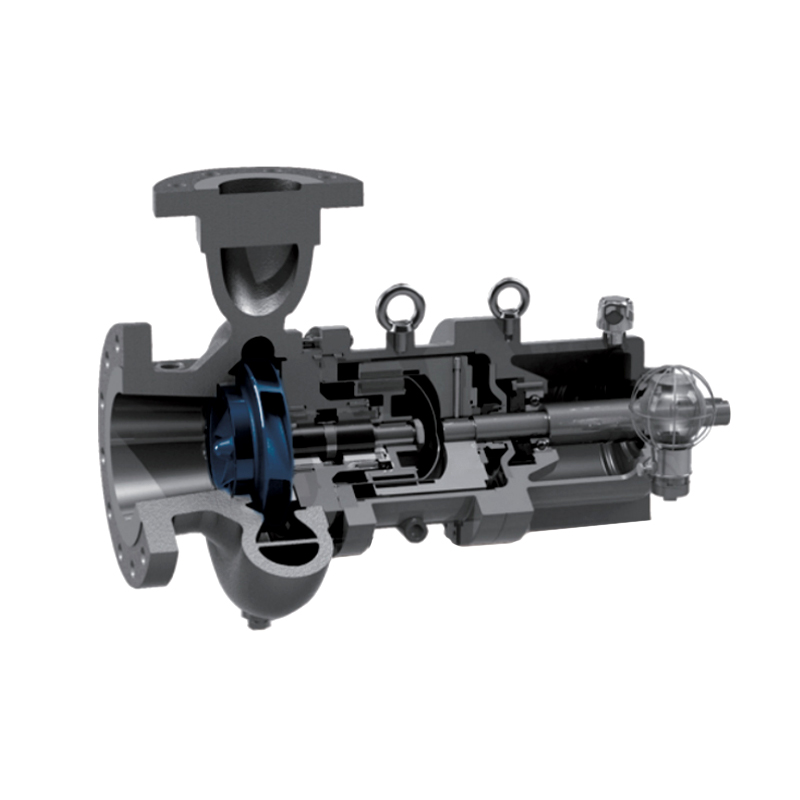

Den Industriell mätmembranpump har etablerat sig som guldstandarden för dessa applikationer. Till skillnad från centrifugal- eller roterande lobpumpar eliminerar dess unika hermetiska design de vanligaste felpunkterna vid vätskehantering. Här är en teknisk uppdelning av varför denna pumparkitektur är det säkraste valet för korrosiva media.

1. Läckagefri hermetisk tätning (den tätningsfria designen)

Den primary reason an Industriell mätmembranpump anses vara det säkraste alternativet är dess tätningsfria konstruktion.

1.1 Eliminering av mekaniska tätningar

Traditionella pumpar är beroende av mekaniska tätningar eller packningar för att förhindra vätska från att läcka ut längs den roterande axeln. I korrosiva miljöer är dessa tätningar utsatta för kemiska angrepp, termisk nedbrytning och eventuella fel, vilket leder till farliga läckor.

- Den Diaphragm Barrier: I en doseringsmembranpump är vätskan helt isolerad från drivmekanismen av ett flexibelt membran (membranet).

- Statisk tätning: Den only seals present are static gaskets or O-rings at the pump head, which are far more reliable and easier to maintain than dynamic mechanical seals.

2. Avancerad materialkompatibilitet

Hållbarheten vid korrosiv drift är starkt beroende av materialen i kontakt med vätskan (den "våta änden").

2.1 Konstruerade polymerer och legeringar

Industriella doseringspumpar erbjuder ett brett utbud av kemiskt resistenta material:

- PTFE (Teflon): De flesta membran är antingen gjorda av solid PTFE eller har en PTFE-yta. PTFE är praktiskt taget inert mot nästan alla industrikemikalier.

- PVDF och PP: Pumphuvuden kan bearbetas av polyvinylidenfluorid (PVDF) eller polypropen för hantering av starka syror.

- Exotiska legeringar: För korrosiva högtrycksapplikationer kan våta delar tillverkas av Hastelloy C, Titanium eller 316L rostfritt stål.

2.2 Multi-Layer Diaphragm Technology

Moderna högsäkerhetspumpar använder en Dubbelt diafragmasystem . Två separata membran läggs ihop. Om det primära membranet brister på grund av kemiskt slitage, bibehåller det sekundära membranet tätningen, vilket förhindrar att kemikalien kommer in i pumpens växellåda eller atmosfären.

3. Högprecisionsdosering och säkerhetskontroll

Säkerhet handlar inte bara om att förhindra läckor; det handlar också om att förhindra processöverskridanden eller kemiska obalanser.

3.1 Noggrannhet och repeterbarhet

An Industriell mätmembranpump är en deplacementpump. Den levererar en specifik volym vätska per slag med en noggrannhet på ±1 % .

- Förebyggande av exotermiska reaktioner: I tillämpningar som pH-neutralisering kan tillsats av för mycket syra eller bas för snabbt orsaka en våldsam termisk reaktion. Den exakta kontrollen som erbjuds av dessa pumpar säkerställer att kemikalietillförseln mäts exakt till processkraven.

3.2 Integrerad läcksökning

Många industriklassade enheter är utrustade med trycksensorer mellan de dubbla membranen. Om ett intrång inträffar, utlöser sensorn ett larm eller stänger av pumpen omedelbart, vilket möjliggör "felsäker" drift innan något farligt material kommer ut.

4. Prestandamatris: Diafragma vs. andra pumptyper

| Säkerhetsfunktion | Membranpump | Centrifugalpump | Kugghjulspump |

|---|---|---|---|

| Typ av tätning | Hermetisk (statisk) | Mekanisk (dynamisk) | Mekanisk (dynamisk) |

| Torrkörningsförmåga | Utmärkt | Dålig (förseglingsskada) | Måttlig |

| Korrosionsbeständighet | Överlägsen (PTFE-fokus) | Variabel | Måttlig (Metal focus) |

| Precision | Hög (mätning) | Låg | Måttlig |

| Sekundär inneslutning | Tillgänglig (dubbelt diafragma) | Sällsynt | Inga |

5. Underhållssäkerhet och miljöefterlevnad

Ur en regulatorisk synvinkel (EPA, OSHA eller ECHA) kan användningen av en Industriell mätmembranpump förenklar efterlevnaden.

- Emissionskontroll: Eftersom det inte finns någon axeltätning finns det inga flyktiga utsläpp. Detta är avgörande vid hantering av flyktiga organiska föreningar (VOC) eller giftiga gaser i flytande form.

- Säkert underhåll: Moderna "plug-and-play" flytande ändar gör att tekniker kan byta ut membranet utan att utsättas för de kvarvarande kemikalierna inuti växellådan, vilket minskar risken för arbetsplatsolyckor.

6. En "noll läcka" framtid

Vid hantering av frätande kemikalier är insatserna höga. En enda läcka kan resultera i utrustningsskador, miljöböter eller allvarliga skador. Genom att välja en Industriell mätmembranpump , anläggningar utnyttjar en design som prioriterar isolering och precision. Med kombinationen av PTFE-belagda membran, system med dubbla inneslutningar och högnoggrann dosering förblir det det mest robusta försvaret mot utmaningarna med aggressiv vätskehantering.

7. FAQ: Vanliga frågor

F1: Kan dessa pumpar hantera slipande slam såväl som frätande syror?

A: Ja. Eftersom membranet rör sig med en fram- och återgående rörelse snarare än en höghastighetsrotation, är det mycket mindre känsligt för det nötande slitaget som förstör de snäva toleranserna för kugghjul eller centrifugalpumpar.

F2: Hur lång är livslängden för ett PTFE-membran i korrosiv drift?

S: Beroende på slagfrekvens och kemisk koncentration är ett högkvalitativt membran normalt klassat för 20 000 till 50 000 drifttimmar . En årlig inspektion rekommenderas dock för säkerhets skull.

F3: Kräver en doseringspump en övertrycksventil?

A: Ja. Eftersom det är en deplacementpump kommer den att fortsätta bygga tryck om utloppsledningen är blockerad. En övertrycksventil (PRV) är en viktig säkerhetskomponent för att förhindra rörbrott.

8. Referenser

- API Standard 675: Positiva deplacementpumpar - fram- och återgående.

- Hydraulic Institute (HI) standarder för doseringspumpar.

- Chemical Resistance Guide for Metals and Polymers, NACE International.

- OSHA:s riktlinjer för hantering av farliga och frätande material.

.jpg)

TOP

TOP