I det komplexa ekosystemet för industriell vätskehantering, membranpump — Specifikt Air-Operated Double Diaphragm (AODD)-varianten—är vördad som den ultimata problemlösaren. Till skillnad från centrifugalpumpar som är beroende av höghastighetshjul och mekaniska tätningar, använder membranpumpar en fram- och återgående verkan som är både skonsam mot vätskan och otroligt robust mot tuffa driftsförhållanden. Från överföring av farliga kemikalier i farmaceutiska labelleratorier till förflyttning av slipande uppslamningar i tung gruvdrift, dessa pumpars mångsidighet är oöverträffad. Men denna mångsidighet kommer med en utmaning: det stora utbudet av materialkombinationer och storleksalternativ kan göra urvalsprocessen skrämmande. Att välja fel konfiguration kan leda till frekventa membranbrott, ineffektiv luftförbrukning och kostsamma produktionsstopp.

Den mekaniska kärnan: Förstå AODD-pumpdynamik och fördelar

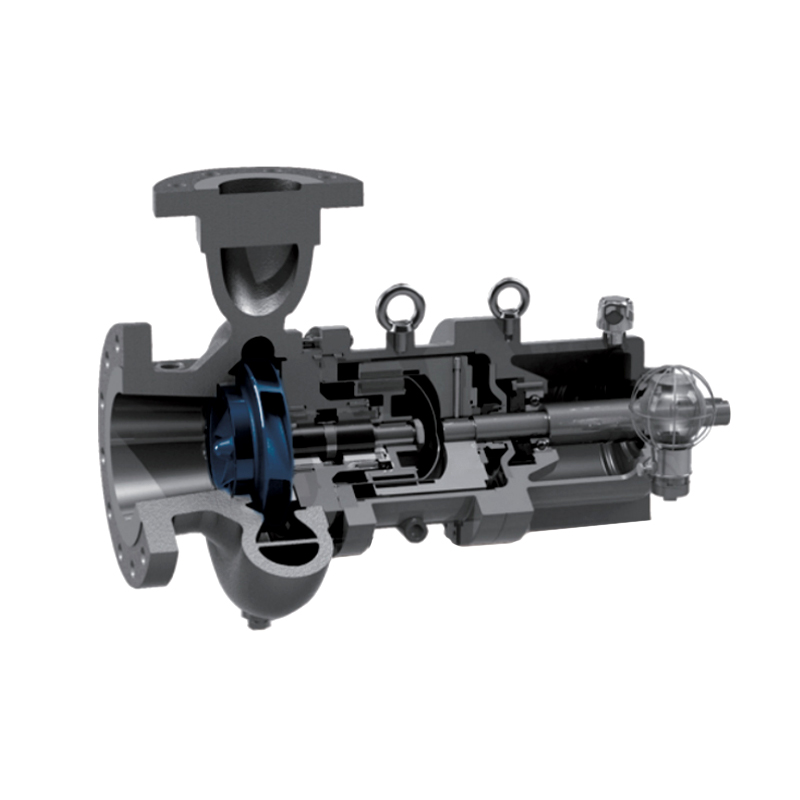

För att välja rätt pump måste man först förstå de unika mekaniska fördelarna som membranteknologin erbjuder jämfört med andra positiva deplacement- eller centrifugalkonstruktioner. En AODD-pump arbetar med en enkel men effektiv princip: komprimerad luft flyttas från en kammare till en annan av en luftfördelningsventil, som flyttar två membran fram och tillbaka. Detta skapar ett vakuum för att dra in vätska och tryck för att trycka ut den. Eftersom pumpen drivs av luft snarare än en elmotor, är den i sig explosionssäker och idealisk för ATEX-reglerade miljöer.

Tätningsfri design och läckageskydd

Den viktigaste tekniska fördelen med en membranpump är dess tätningsfria konstruktion. I traditionella centrifugalpumpar är den mekaniska tätningen den vanligaste felpunkten, särskilt vid hantering av kristallina, slipande eller starkt korrosiva vätskor. Ett läckage i en mekanisk tätning kan leda till miljöförorening, förlust av dyr produkt och säkerhetsrisker för operatörer. Membranpumpar eliminerar denna risk helt genom att använda själva membranen som en statisk tätning. Denna design säkerställer att vätskan som pumpas är helt isolerad från atmosfären och pumpens inre luftmekanism. Detta gör dem till det primära valet för farlig kemikalieöverföring , där även en mindre läcka kan resultera i en regelöverträdelse eller en arbetsplatsskada. Dessutom betyder frånvaron av mekaniska tätningar att det inte finns någon friktionsgenererad värme vid tätningsytan, vilket gör att pumpen kan hantera värmekänsliga vätskor utan att försämra deras kemiska struktur.

Torrkörning och självsugande egenskaper

Driftsflexibilitet är en nyckelfaktor för AODD-pumpar. De flesta industripumpar kräver "priming" - fyllning av pumphuset med vätska före start - och kan skadas allvarligt om de "kör torra" (fungerar utan vätska). Membranpumpar är fundamentalt olika. De är kapabla till torr självsugande , vilket innebär att de kan skapa tillräckligt med vakuum för att dra vätska från en suglyft på flera meter även när den startas torr. Dessutom, om en tank går tom, kan en AODD-pump fortsätta att köra på luft i det oändliga utan risk för överhettning eller inre skador. Detta är särskilt värdefullt vid sumpdränering, tankavdrivning och lossning där vätskenivåerna är inkonsekventa. Genom att välja en pump med stark torrkörningskapacitet minskar industrin behovet av komplexa flottörbrytare eller torrkörningsskyddssensorer, vilket förenklar den övergripande systemarkitekturen och minskar underhållskostnader.

Skonsam vätskehantering och passage av fasta ämnen

Många industriella vätskor är "skjuvkänsliga", vilket innebär att deras fysikaliska egenskaper förändras om de utsätts för höghastighetsomröring. Produkter som fruktpuréer, specialiserade polymerer och vissa oljor kan förstöras av en impellers höghastighetsklippning. Den fram- och återgående rörelsen hos en membranpump är låghastighet och skonsam, vilket bevarar vätskans integritet. Dessutom tillåter det interna backventilsystemet - vanligtvis med kulor eller klaffar - passage av betydande fasta partiklar. Vid rening av avloppsvatten eller gruvdrift måste pumpar flytta vätskor som innehåller stenar, skräp eller tjockt slam. En 2-tums membranpump kan ofta passera fasta ämnen upp till 6 mm eller till och med 50 mm beroende på ventilens design. Denna förmåga att hantera vätskor med hög viskositet och fasta ämnen utan att täppa igen gör membranpumpen till ett viktigt verktyg för "smutsiga" industriella processer.

Operational Excellence: STAMP-metoden för professionellt urval

Inom pumpindustrin är "STAMP"-metoden den professionella guldstandarden för att säkerställa att en pump är korrekt specificerad. STAMP står för storlek, temperatur, applicering, material och tryck. Genom att systematiskt utvärdera var och en av dessa fem faktorer kan ingenjörer undvika de "felaktiga tillämpningsfelen" som står för över 80 procent av för tidiga pumpfel.

Materialkompatibilitet: Strategin för fuktade delar

"Material"-komponenten i STAMP-metoden är utan tvekan den mest kritiska för långsiktig ROI. En membranpump består av två huvudkategorier av material: pumpkroppen (yttre huset) och de fuktade elastomererna (membran, kulor och säten).

- Husmaterial: För icke-korrosiva vätskor som oljor och lösningsmedel erbjuder aluminium- eller gjutjärnshöljen en hållbar och kostnadseffektiv lösning. Men för livsmedelsklassade eller farmaceutiska tillämpningar, 316 rostfritt stål krävs för att uppfylla FDA och sanitära standarder. För mycket aggressiva syror eller baser är icke-metalliska höljen som polypropylen eller PVDF (Kynar) obligatoriska för att förhindra att själva höljet löses upp.

- Elastomerval: Membranen är pumpens "bankande hjärta" och utsätts för miljontals flexcykler. PTFE (teflon) erbjuder nästan universell kemikalieresistens men har en kortare flexlivslängd och kräver ett reservmembran. Santoprene or Buna-N ger utmärkt mekanisk livslängd för vattenbaserade slam och oljor men kommer att misslyckas snabbt om de utsätts för starka syror. Att använda en Kemisk kompatibilitetstabell är väsentligt; t.ex. kommer att pumpa toluen med ett Buna-N-membran få elastomeren att svälla och brista inom några timmar. Att matcha elastomeren till vätskans pH, koncentration och temperatur är det enskilt viktigaste steget för att förhindra oplanerade stillestånd.

Dimensionering och luftförbrukningseffektivitet

"Storlek" innebär mer än att bara matcha rördiametern. Det kräver en balans mellan den önskade flödeshastigheten (GPM) och den totala dynamiska tryckhöjden (TDH) som pumpen måste övervinna. Ett vanligt misstag är att välja en liten pump och köra den med maximal slaghastighet för att nå ett produktionsmål. Detta resulterar i högfrekventa vibrationer, ökade ljudnivåer och en snabb minskning av MTBF (Mean Time Between Failures).

- 50-procentsregeln: För optimal effektivitet rekommenderar professionella ingenjörer att dimensionera en pump så att den erforderliga flödeshastigheten uppnås vid cirka 50 procent av pumpens maximala nominella kapacitet. Denna "överdimensionering" gör att pumpen kan köras i en långsammare, mer rytmisk takt, vilket dramatiskt förlänger livslängden för membranen och luftventilen.

- Energikostnader: Tryckluft är ett dyrt verktyg. En pump som är dåligt dimensionerad för sin tillämpning kommer att förbruka stora mängder luft. Moderna högeffektiva luftdistributionssystem (ADS) är designade för att förhindra "överfyllning" av luftkamrarna, vilket kan minska luftförbrukningen med upp till 40 procent. När du väljer en pump är det viktigt att titta på kurvan "Air Consumption vs. Flow" för att beräkna den långsiktiga energipåverkan på anläggningens luftkompressorer.

Teknisk jämförelse av membranpumpmaterial

Följande tabell fungerar som en snabbreferensguide för att matcha pumpmaterial med vanliga industriella vätskor och förhållanden.

| Hus/Elastomer | Kemisk beständighet | Max temperatur | Primär industri |

|---|---|---|---|

| Rostfritt stål / PTFE | Mycket hög (universell) | 104°C | Pharma, Food, Bio-Tech |

| Polypropen / Santopren | Hög (syror/baser) | 66°C | Vattenbehandling, plätering |

| Aluminium / Buna-N | Måttlig (oljor/lösningsmedel) | 82°C | Fordon, olja och gas |

| PVDF / PTFE | Extrem (koncentrerad syra) | 107°C | Halvledare, kemi |

| Gjutjärn / Neopren | Måttlig (Slipmedel) | 93°C | Gruvdrift, konstruktion |

Vanliga frågor (FAQ)

Vad är skillnaden mellan en kulventil och en klaffventil?

Kulventiler är standarden för de flesta vätskor och erbjuder en pålitlig tätning och hög effektivitet. Klaffventiler är utformade för vätskor som innehåller stora eller trådiga fasta ämnen (som trasor eller stora stenar) som skulle hindra en boll från att sitta ordentligt.

Varför "stoppar" min membranpump eller stannar mitt i cykeln?

Stallning orsakas vanligtvis av två saker: "isbildning" i luftutsläppet eller en smutsig luftventil. När tryckluften expanderar kyls den snabbt, vilket kan frysa fukt i luftledningen. Att använda en lufttork eller en anti-isljuddämpare kan lösa detta.

Kan jag använda en membranpump för högviskösa vätskor?

Ja. AODD-pumpar är utmärkta för viskösa vätskor som melass eller tunga polymerer. Du måste dock sakta ner slaghastigheten och använda större sugledningar för att låta den tjocka vätskan komma in i pumpkamrarna utan att kavitera.

Tekniska referenser och standarder

- Hydraulic Institute (HI) 10.1-10.5: Luftdrivna pumpar för nomenklatur, definitioner, tillämpning och drift.

- ATEX-direktiv 2014/34/EU: Utrustning och skyddssystem avsedda för användning i potentiellt explosiva atmosfärer.

- FDA CFR 21.177: Indirekta livsmedelstillsatser: Polymerer - Gummiartiklar avsedda för upprepad användning.

- ISO 9001:2015: Kvalitetsledningssystem för tillverkning av industriell pumputrustning.

.jpg)

TOP

TOP