Industrikemiska pumpar är utformade för att överföra aggressiva, frätande och viskösa vätskor. De är kritiska i branscher som kemisk bearbetning, läkemedel, livsmedelsproduktion och mer. Dessa pumpar hjälper till att säkerställa effektiv, säker och konsekvent vätskeöverföring, vilket gör dem nödvändiga i många produktionsmiljöer.

Viktiga egenskaper hos industrikemiska pumpar

Materiell konstruktion

Materialet som används för att konstruera industriella kemiska pumpar är avgörande för deras livslängd och effektivitet. Kemiska pumpar hanterar ofta mycket aggressiva vätskor, inklusive syror, alkalier, lösningsmedel och uppslamningar. För att motstå dessa utmaningar måste pumpens hölje, impeller, tätningar och andra interna komponenter tillverkas av material som motstår korrosion och slitage.

Rostfritt stål: Vanligtvis används i kemiska pumpar på grund av dess resistens mot korrosion och värme. Det är hållbart men kan vara dyrare än andra material.

Gjutjärn: används ofta för mindre aggressiva tillämpningar, även om det är mer mottagligt för korrosion när den utsätts för hårda kemikalier.

Polypropen (PP) och polyvinylidenfluorid (PVDF): Dessa material är mycket resistenta mot ett brett spektrum av syror och frätande kemikalier, vilket gör dem idealiska för kemiska pumpar som hanterar starka syror eller baser.

Hastelloy, titan och andra legeringar: För de mest aggressiva kemikalierna används specialiserade legeringar för att säkerställa att pumpen inte är någon kemisk skada. Dessa material är dyrare men nödvändiga för extrema förhållanden.

Att välja rätt material säkerställer att pumpen upprätthåller sin integritet, minimerar kemisk nedbrytning och minskar frekvensen av ersättare eller reparationer.

Tätningsmekanism

Ett ordentligt tätningssystem är viktigt för säker drift av kemiska pumpar. Läckor kan leda till farliga situationer, inklusive kemiska spill, brandrisker och exponering för toxiska material. Det finns två huvudtyper av tätningar i kemiska pumpar:

Mekaniska tätningar: Dessa är den vanligaste typen av tätning som används i industriella pumpar. De består av ett roterande tätnings ansikte och ett stationärt ansikte, som arbetar tillsammans för att förhindra läckage av vätskan. Mekaniska tätningar är utformade för högt tryck och temperatur, vilket erbjuder en mer pålitlig lösning för hantering av frätande kemikalier.

Körtelförpackning: Ibland används i system med lägre tryck, körtätningar fungerar genom att komprimera material runt axeln för att skapa en tätning. Även om de är lättare att byta ut och billigare, är de inte lika effektiva för att hantera högre tryck eller frätande ämnen.

Båda tätningstyperna måste hållas regelbundet för att undvika läckor och säkerställa en säker överföring av vätskor. Regelbunden inspektion är nödvändig för att säkerställa att slitage eller sprickor inte kan orsaka kemiskt läckage, vilket leder till potentiella miljö- eller hälsorisker.

Flödeshastighetskontroll

Exakt flödeshastighetskontroll är en av de viktigaste egenskaperna hos industriella kemiska pumpar. Många processer kräver att specifika mängder kemikalier ska läggas till ett system vid specifika tidpunkter. För att hantera detta är vissa kemiska pumpar utrustade med:

Drives med variabel hastighet (VSD): Dessa möjliggör dynamisk justering av pumpens hastighet, vilket ger exakt kontroll över flödeshastigheter. Detta är användbart för processer där kemiska doser måste kontrolleras noggrant.

Flödesmätare och styrenheter: Integrerade flödesmätare kan övervaka mängden vätska som passerar genom pumpen, medan flödesregulatorer justerar pumpens hastighet för att säkerställa att den korrekta mängden vätska överförs.

För applikationer som kräver exakt dosering, såsom kemiska reaktioner eller avloppsbehandling, är pumpar med flödeskontrollfunktioner viktiga för att upprätthålla konsekvent processkvalitet.

Pumptyp

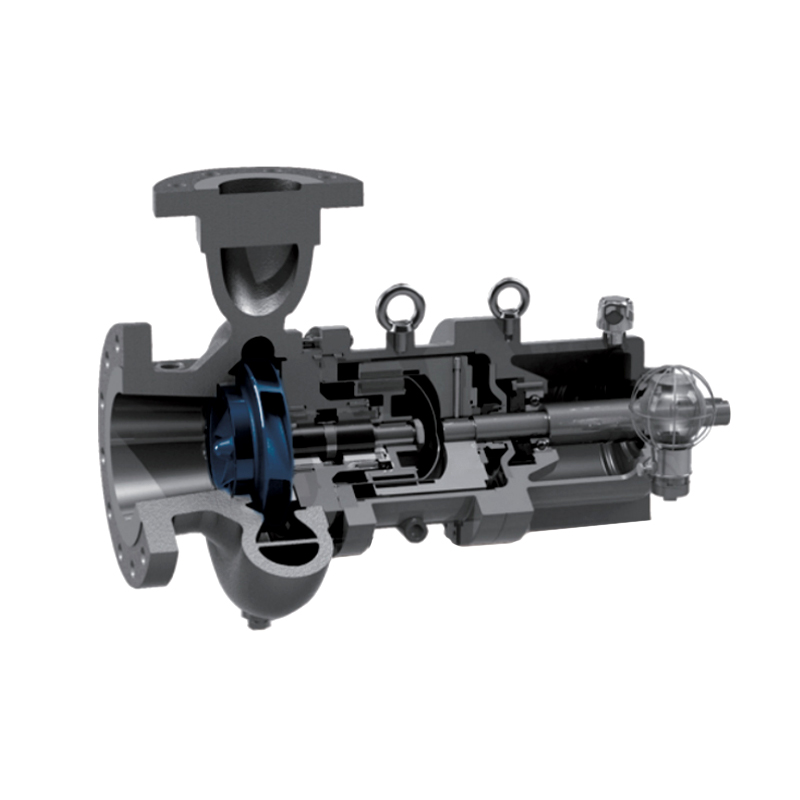

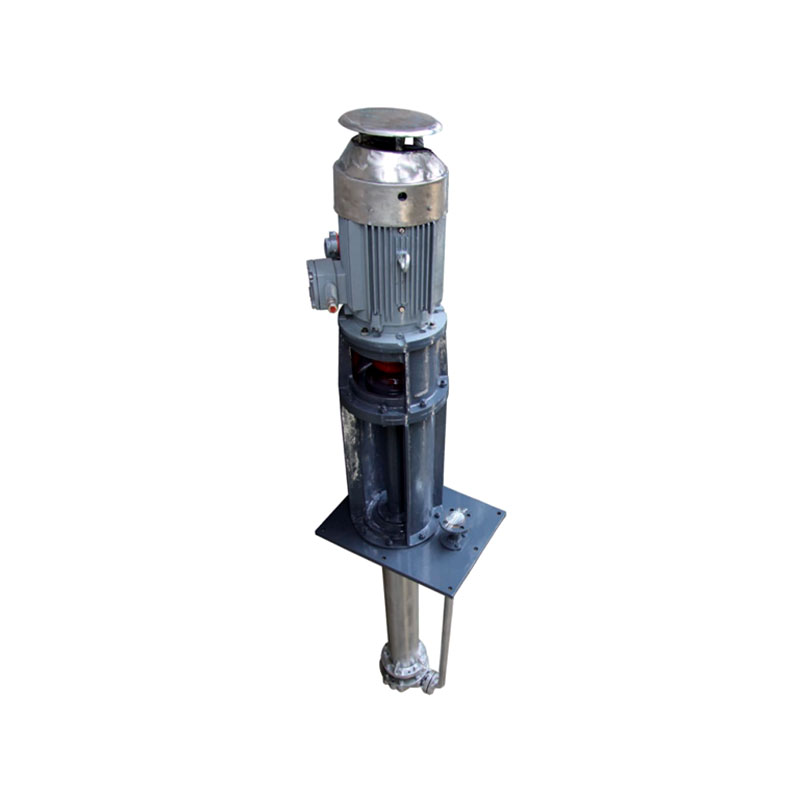

Det finns flera typer av industriella kemiska pumpar, var och en utformade för att hantera olika typer av kemikalier, viskositeter och flödeshastigheter. De vanligaste typerna inkluderar:

Centrifugalpumpar: Dessa används ofta för vätskor med låg viskositet. De förlitar sig på höghastighets roterande impeller för att flytta vätska. De är vanligtvis bäst lämpade för applikationer där vätskan är relativt låg i viskositet och tryckkrav är måttliga.

Membranpumpar: Dessa pumpar är idealiska för överföring av farliga eller slipande kemikalier, eftersom de är positiva förskjutningspumpar. De kan hantera vätskor som innehåller fasta ämnen eller som är känsliga för skjuvkrafter, och deras membran fungerar som en barriär för att förhindra läckage.

Peristaltiska pumpar: Även känd som slangpumpar är dessa utmärkta för att hantera mycket viskösa vätskor eller uppslamningar, samt kemiska material som kan innehålla fasta ämnen. Vätskan rörs genom att pressa en slang, vilket minskar risken för förorening och läckage.

Positiva förskjutningspumpar: Dessa pumpar flyttar en fast volym vätska med varje slag. De är idealiska för vätskor med hög viskositet eller tillämpningar som kräver exakt och konstant flöde.

Varje typ av pump erbjuder distinkta fördelar, och det bästa valet beror på arten av kemikalien som hanteras, den erforderliga flödeshastigheten och andra systembegränsningar.

Funktioner för industrikemiska pumpar

Kemisk överföring

Den primära funktionen för en industriell kemisk pump är att överföra vätskor från en plats till en annan. Dessa vätskor kan överföras mellan lagringstankar, reaktorer eller bearbetningssystem, och pumpen måste göra det utan att förorena kemikalierna eller orsaka spill. En bra industripump säkerställer säker, kontinuerlig och effektiv överföring samtidigt som driftstopp minimeras.

Exakt mätning och dosering

I många tillämpningar, särskilt inom farmaceutisk, livsmedelsbearbetning och kemisk industri, är den exakta doseringen av kemikalier avgörande för kvaliteten och säkerheten för slutprodukten. Kemiska pumpar kan utrustas med mätfunktioner, vilket gör att operatören exakt kan injicera rätt mängd kemikalier i ett system, vilket säkerställer enhetlighet i produktionsprocessen.

Kemiska doseringspumpar: Dessa pumpar är utformade för hög noggrannhet, ofta med hjälp av ett kolv- eller membransystem för att injicera exakta mängder kemikalier, särskilt vid vattenbehandling eller farmaceutisk tillverkning.

Tryckunderhåll

Vissa kemiska processer kräver specifika tryckförhållanden för att fungera korrekt. Pumpar upprätthåller det nödvändiga trycket i systemet, vilket säkerställer att vätskor rör sig smidigt genom rör, ventiler och reaktorer. Dessa pumpar är vanligtvis utrustade med tryckövervakningssystem för att upptäcka eventuella avvikelser från önskat tryck och justera flödet efter behov.

Säkerhet och förebyggande av läckor

Säkerhet är högsta prioritet inom branscher som handlar om farliga kemikalier. Industriella pumpar designade för dessa miljöer har vanligtvis dubbla mekaniska tätningar, inneslutningshöljen och avancerade läckedetekteringssystem. Detta säkerställer att eventuellt läckage finns och inte leder till farliga spill eller exponering.

Underhållstips för industrikemiska pumpar

Regelbunden inspektion av sälar och packningar

Tätningar och packningar är den första försvarslinjen mot läckor. Med tiden kan dessa delar försämras på grund av kemisk exponering, extremer av temperatur eller mekaniskt slitage. Inspektera dem regelbundet för tecken på skador, slitage eller korrosion. Att ersätta slitna tätningar och packningar snabbt kan förhindra kostsamma reparationer och miljöfaror.

Övervaka flödeshastighet och tryck

Förändringar i flödeshastighet eller tryck kan indikera problem som blockeringar, slitna impeller eller luftlås. Regelbunden övervakning säkerställer att eventuella problem fångas tidigt innan de leder till utrustningsfel. Använd digitala övervakningssystem eller manuella mätare för att spåra prestanda och identifiera avvikelser.

Rengör och smörj regelbundet

Kemiska pumpar kan ackumulera rest, skräp och sediment från de kemikalier de hanterar. Periodisk rengöring är avgörande för att ta bort uppbyggnader som kan täppa till systemet och påverka pumpens prestanda. Dessutom förhindrar smörjning av rörliga delar (såsom lager och axlar) överdriven slitage och säkerställer smidig drift.

Kontrollera om det är kavitation

Kavitation inträffar när trycket inuti pumpen sjunker under vätskans ångtryck, vilket leder till bildning av ångbubblor. Dessa bubblor kan implodera och skada pumpen. Om du märker ovanliga ljud, vibrationer eller en nedgång i prestanda kan det indikera kavitation. Regelbundna kontroller och justeringar av systemet kan hjälpa till att förhindra detta problem.

Inspektera lager och axelinriktning

Lager stöder de roterande delarna av pumpen, och felinställning kan leda till överdrivet slitage, överhettning och eventuellt fel. Kontrollera regelbundet om vibrationer eller brus och se till att axeln är korrekt inriktad. Misjustering kan orsakas av slitage, så att ersätta lager med jämna mellanrum är viktigt.

Utför regelbundna kontroller av vätskekompatibilitet

Vätskor kan försämra materialen i pumpen över tid. Granska regelbundet den kemiska kompatibiliteten mellan pumpmaterialet och vätskorna som hanteras. Detta kan förhindra oväntade nedbrytningar på grund av materialfel.

Övervaka temperatur och vibrationer

Överdriven temperatur eller vibration kan signalera att något är fel med pumpen. Om pumpen fungerar varmare än vanligt eller vibrerar mer än väntat, kontrollera om mekaniska problem eller ett överbelastningsvillkor. Övervakning av dessa parametrar kan ge tidiga varningar om potentiella problem.

Håll reservdelar till hands

Vissa delar av pumpen är benägna att slitage, inklusive tätningar, packningar och lager. Att hålla ett lager av dessa delar säkerställer att du snabbt kan ersätta slitna komponenter och minimera driftstopp.

Dokumentunderhållsaktiviteter

Korrekt dokumentation av underhållsaktiviteter hjälper dig att spåra prestandan för pumpen och återkommande problem. Det ger också värdefull insikt för felsökning och säkerställer att du följer det rekommenderade underhållsschemat.

Utbildnings- och operatörsmedvetenhet

Korrekt operatörsträning säkerställer att pumpar drivs korrekt. Operatörer bör förstå rätt start-, avstängning och nödförfaranden samt hur man felsöker vanliga problem. Välutbildade operatörer är mindre benägna att göra fel som kan leda till skador eller driftstopp.

.jpg)

TOP

TOP