Säkerställa en effektiv drift av industriella slurrypumpar är avgöroche för att optimera produktiviteten och minimera kostsamma stillestånd i industrier som gruvdrift, avloppsvattenrening och kemisk bearbetning. Slurrypumpar är utformade för att hantera nötoche och frätande material, vilket gör dem särskilt känsliga för slitage. Därför är det viktigt att förstå hur man underhåller och optimerar dessa pumpar för att säkerställa långsiktig prestanda.

1. Korrekt val av pump och komponenter

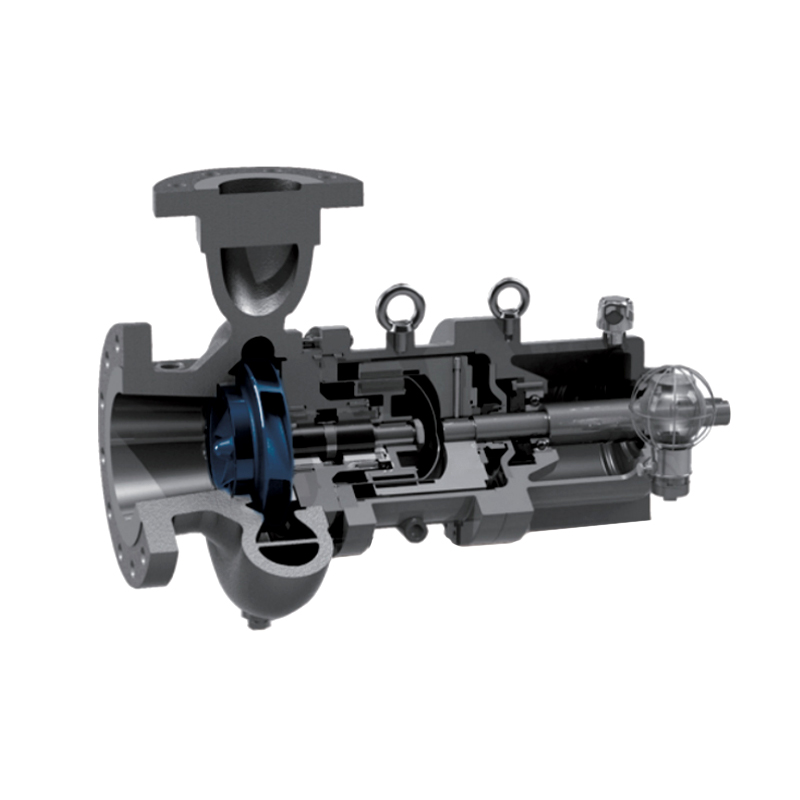

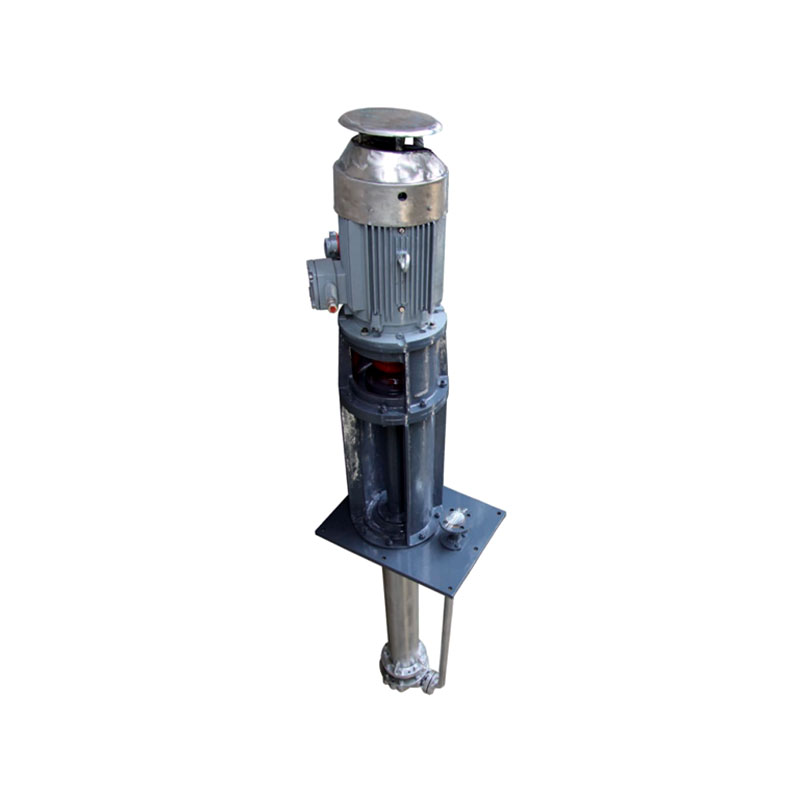

Det första steget för att säkerställa en effektiv drift av en industriell slurrypump är att välja rätt pump och komponenter. Slurrypumpar finns i olika utföranden, såsom centrifugalpumpar och deplacementpumpar, var och en lämpad för olika applikationer. Centrifugaluppslamningspumpar används ofta på grund av deras förmåga att hantera stora volymer uppslamning vid måttliga tryck. För mer specifika tillämpningar, såsom pumpning av högviskösa eller icke-newtonska uppslamningar, kan dock positiva deplacementpumpar vara mer lämpliga.

När du väljer en pump är det viktigt att ta hänsyn till faktorer som slurryns flödeshastighet, partikelstorlek och viskositet. Till exempel, om din slurry innehåller stora eller nötande partiklar, kan du behöva en pump med kraftiga komponenter som härdade pumphjul eller gummifodrade höljen. Materialkompatibilitet är också viktigt för att undvika korrosion eller kemisk nedbrytning, särskilt i industrier som hanterar starka kemikalier. Genom att välja en pump som matchar de specifika kraven för din applikation kan du avsevärt minska risken för pumpfel och förbättra den totala effektiviteten.

2. Optimal pumpdrift

När pumpen väl har valts är det viktigt att driva den inom de optimala parametrarna för att säkerställa dess effektivitet. Detta innebär att upprätthålla rätt flödeshastighet, undvika kavitation och arbeta inom de rekommenderade tryckområdena. När pumpen går med rätt flöde fungerar den optimalt och energiförbrukningen förblir effektiv. Att köra pumpen under eller över dess avsedda flöde kan leda till ineffektivitet, ökat slitage och eventuell överhettning.

Kavitation är en av de vanligaste orsakerna till att slurrypumpen misslyckas. Detta fenomen uppstår när trycket inuti pumpen sjunker under slurryns ångtryck, vilket orsakar bildandet av ångbubblor. När dessa bubblor kollapsar genererar de stötvågor som kan skada pumpens interna komponenter, vilket leder till prestandaproblem och kostsamma reparationer. För att förhindra kavitation, se till att pumpen har tillräckligt med sugtryck, undvik att köra pumpen torr och se till att inloppstrycket är stabilt.

Nyckelfaktorer för att säkerställa optimal pumpdrift

| Faktor | Beskrivning | Rekommenderad åtgärd |

|---|---|---|

| Flödeshastighet | Påverkar pumpens effektivitet och energiförbrukning. | Kör med 70-80 % av pumpens maximala flöde. |

| Kavitation | Uppstår när trycket sjunker för lågt, vilket skadar pumpen. | Säkerställ korrekt sugtryck och undvik lågt inloppstryck. |

| Pumphastighet | Påverkar slitage. | Använd Variable Frequency Drives (VFD) för att justera hastigheten baserat på efterfrågan. |

| Pumptryck | För högt tryck kan öka energianvändningen och slitaget. | Håll dig inom designspecifikationerna för att minska belastningen. |

Genom att konsekvent övervaka dessa faktorer och säkerställa att pumpen fungerar inom sina optimala parametrar, kan du förbättra effektiviteten och minska onödig belastning på systemet.

3. Regelbundet underhåll och övervakning

Rutinunderhåll är viktigt för att flyttpumparna ska fungera effektivt. Regelbundna inspektioner hjälper till att identifiera slitage och potentiella problem innan de orsakar betydande skada. En av de första sakerna att kontrollera är impeller , som vanligtvis är mest påverkad av slipande uppslamningar. Leta efter tecken på erosion eller sprickbildning, eftersom detta kan drastiskt minska pumpens effektivitet. Likaså inspektera pumphus för tecken på korrosion eller slitage är avgörande. Om några komponenter uppvisar betydande skada är det en kostnadseffektiv strategi att byta ut dem innan ytterligare nedbrytning sker.

Övervakning av pumpens prestanda är ett annat viktigt steg för att säkerställa effektivitet. Det handlar om att använda instrument som t.ex flödesmätare , tryckmätare , och vibrationssensorer för att övervaka pumpens hälsa i realtid. Avvikelser i avläsningar, såsom tryckfall eller kraftiga vibrationer, bör undersökas omedelbart. Implementering av tillståndsövervakningssystem kan hjälpa till att identifiera tidiga tecken på slitage, kavitation eller felinriktning, som sedan kan åtgärdas innan de leder till ett större fel.

4. Korrekt pumpinställning

Felinriktning mellan pumpen och dess motor är en vanlig orsak till minskad effektivitet och för tidigt fel. När pumpaxeln och motoraxeln inte är korrekt inriktade kan det leda till vibrationer, överhettning och ökat slitage på lager. Felinriktning kan också få pumpen att arbeta under högre belastning, vilket kan minska dess prestanda och leda till ineffektivitet.

För att säkerställa korrekt inriktning, kontrollera regelbundet axeluppriktningen med hjälp av uppriktningsverktyg eller laseruppriktningssystem. Alla avvikelser från korrekt inriktning bör korrigeras omedelbart för att förhindra långvarig skada. Se dessutom till att pumpkopplingen är i gott skick och ordentligt fastsatt för att undvika ytterligare belastning på systemet.

5. Se till att tätningen och lager underhålls på rätt sätt

Uppslamningspumpar är särskilt känsliga för slitage på tätningar och lager på grund av den nötande och ofta korrosiva naturen hos slurryerna de hanterar. Ett fel i tätningssystemet kan resultera i läckor, vilket leder till slamkontamination, tryckförlust och potentiellt systemavstängning. På samma sätt kan dåligt underhållna lager gå sönder i förtid, vilket orsakar felinriktning och överdriven friktion som minskar pumpens effektivitet.

För att minimera dessa problem, inspektera tätningar regelbundet för tecken på slitage eller skador och byt ut dem omedelbart. Se dessutom till att lagren är ordentligt smorda för att minska friktionen. I applikationer med högt slitage, överväg att använda mekaniska tätningar and keramiska lager för bättre hållbarhet.

6. Hantera pumptemperatur

Överhettning är en annan faktor som kan minska effektiviteten hos slurrypumpar. Pumpar som körs vid för höga temperaturer är mer benägna att slita, korrosion och energiineffektivitet. Orsaken till överhettning kan ofta härledas till otillräcklig smörjning, drift av pumpen utan slurry eller drift med för lågt flöde.

För att förhindra överhettning, övervaka pumpens driftstemperatur och se till att tillräcklig kylning eller smörjning tillhandahålls. Om pumptemperaturen överskrider de rekommenderade gränserna, justera driftsparametrarna, öka flödet eller förbättra kylmekanismerna för att få tillbaka temperaturen till säkra nivåer.

7. Ta itu med slitage

Med tanke på slurryns nötande natur är slitage oundvikligt. Däremot kan ett snabbt byte av slitna komponenter hjälpa till att förlänga pumpens livslängd. Den impeller and liner är två delar som vanligtvis lider av slitage. Att byta ut dessa komponenter när slitage upptäcks kommer att säkerställa att pumpen fortsätter att fungera effektivt utan att förlora prestanda.

Dessutom använder man slitstarka material , såsom hårda legeringar eller gummifoder, kan avsevärt minska slitagehastigheten i applikationer med hög nötning. Dessa material kan skydda kritiska komponenter från skador och hjälpa till att bibehålla pumpens prestanda över tid.

FAQ

Fråga 1: Hur ofta ska industriella slurrypumpar underhållas?

A1: Underhållsfrekvensen beror på den specifika applikationen och slammets egenskaper. En allmän riktlinje är dock att utföra en noggrann inspektion var 3-6:e månad, med tätare kontroller av slitagekomponenter som pumphjul och tätningar.

F2: Kan jag använda min slampump med vilken flödeshastighet som helst?

S2: Nej. Drift med flödeshastigheter utanför pumpens designområde kan orsaka ineffektivitet, överdrivet slitage eller till och med skador på pumpen. Det rekommenderas att arbeta inom 70-80 % av pumpens maximala flödeskapacitet.

F3: Vad orsakar kavitation i slurrypumpar, och hur kan jag förhindra det?

A3: Kavitation uppstår när trycket i pumpen sjunker under slurryns ångtryck, vilket leder till bubbelbildning. För att förhindra kavitation, se till att pumpen har tillräckligt sugtryck, undvik låga inloppstryck och bibehåll korrekta flödeshastigheter.

Referenser

- Holland, P. (2019). Slurry Pumping Handbook: En guide till val och drift av slampumpar . Elsevier.

- Smith, R. (2020). Industriella pumpar: principer och tillämpningar . McGraw-Hill Education.

- Jones, M. & Turner, J. (2018). "Slurry Pumpning: Slitage och underhåll." Journal of Fluid Engineering , 140(2), 021001.

.jpg)

TOP

TOP