Tryckkärl är specialiserade behållare som är konstruerade för att hålla vätskor eller gaser vid tryck som är betydligt högre än det omgivande atmosfärstrycket. De är avgörande för ett brett spektrum av industrier, från olja och gas till kemisk bearbetning, kraftproduktion och till och med livsmedelsproduktion. Deras roll för att säkert lagra och transportera högtrycksvätskor kan inte överskattas.

1. Tryckinneslutning: Kärnfunktionen

Den primära funktionen för ett tryckkärl är att innehålla vätskor under högt tryck utan att tillåta dem att rinna ut eller orsaka fel. Inuti kärlet utövar vätskans tryck kraft på väggarna, och denna kraft måste motverkas för att förhindra att kärlet spricker. Det inre trycket är vanligtvis mycket högre än atmosfärstrycket utanför, och utan rätt design kan detta tryck leda till katastrofala resultat.

Tryckkärl används ofta i industrier där trycksatta vätskor eller gaser lagras eller transporteras, till exempel inom den kemiska, petrokemiska och energisektorn. För att säkerställa att kärlet säkert kan hålla dessa vätskor, måste materialet som används för konstruktionen vara tillräckligt robust för att motstå det inre trycket och eventuella yttre krafter som det kan möta under drift.

Tjockleken på kärlets väggar spelar en avgörande roll för dess förmåga att motstå tryck. Ingenjörer beräknar den optimala tjockleken baserat på olika faktorer som vätskans egenskaper, temperatur, trycknivåer och kärlets dimensioner. Denna beräkning hjälper till att bestämma styrkan på kärlets väggar och säkerställer att de kan hantera de förväntade inre krafterna utan att misslyckas.

2. Designöverväganden för säkerhet

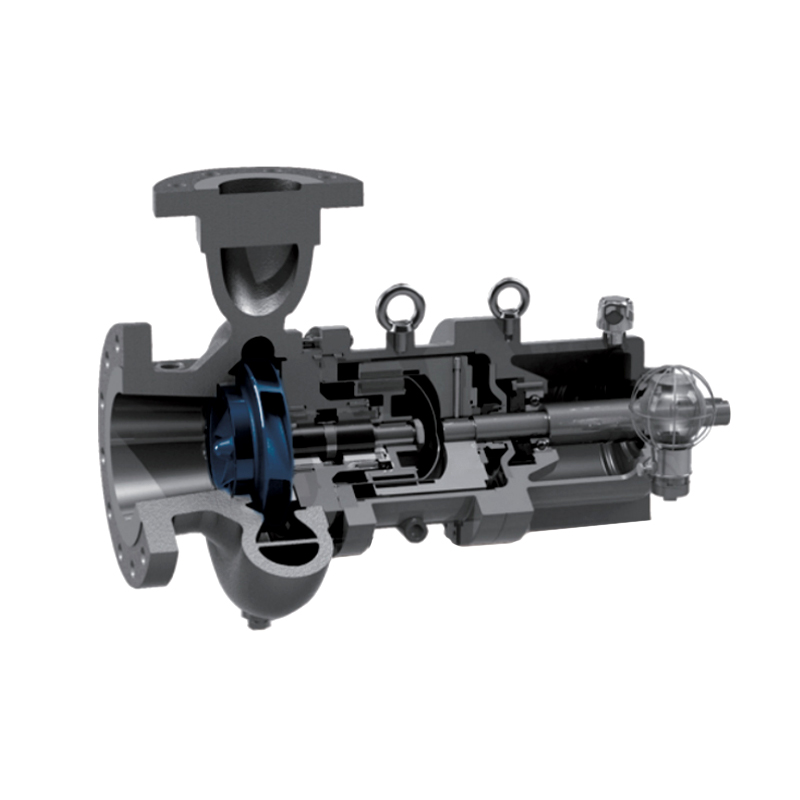

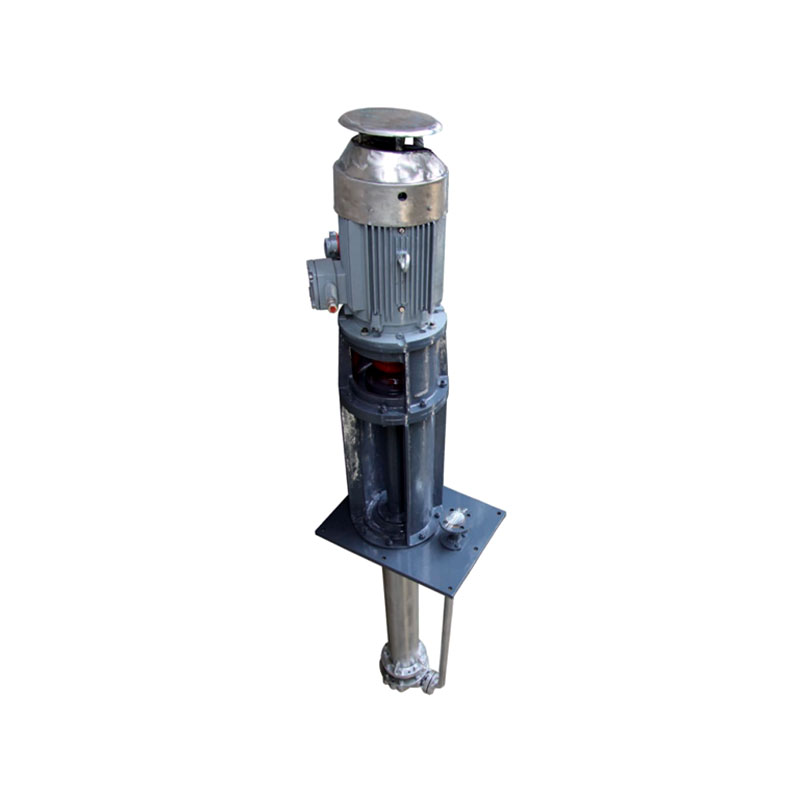

Utformningen av ett tryckkärl är avgörande för att säkerställa att det säkert kan innehålla högtrycksvätskorna inuti. Ingenjörer måste överväga olika faktorer såsom typen av vätska, driftstryck och temperatur, och de potentiella riskerna som är förknippade med fartygets användning. Designen måste också följa branschkoder och standarder, såsom ASME Boiler and Pressure Vessel Code, för att säkerställa högsta möjliga säkerhet och prestanda.

Viktiga designfunktioner inkluderar:

-

Väggtjocklek och förstärkning: Tryckkärl are designed with thicker walls in areas that are subject to higher stress, such as the top, bottom, and near any openings like nozzles and ports. Reinforcements may be added to prevent failure due to excessive pressure buildup.

-

Form: De flesta tryckkärl är cylindriska eller sfäriska till formen. Dessa former hjälper till att fördela trycket jämnt över kärlets yta, vilket minskar sannolikheten för svaga punkter. Sfäriska kärl är särskilt effektiva för att hantera höga inre tryck på grund av deras förmåga att jämnt fördela stress.

-

Huvud och ändlock: Ändarna på tryckkärl har ofta kupolformade eller skålformade huvuden, vilket hjälper till att förhindra tryckkoncentration vid kärlets ändar. Dessa former är speciellt utformade för att minska stress och förbättra kärlets styrka under högt tryck.

Nedan finns en tabell som sammanfattar typerna av tryckkärlsformer och deras fördelar:

| Form | Beskrivning | Fördelar |

|---|---|---|

| Cylindrisk | Lång, rörliknande form med cirkulära ändar. | Bäst för jämn tryckfördelning, kostnadseffektiv. |

| Sfärisk | Rundad form med lika radier i alla riktningar. | Mest effektiv för högtrycksapplikationer, minimerar spänningskoncentrationer. |

| Konisk | Avsmalnande form med bred öppning och smal bas. | Används ofta för tryckavlastning; bra för låga till måttliga tryck. |

Den specifika formen och förstärkningen som används beror på trycknivåerna, vätskeegenskaperna och avsedd användning av kärlet. Genom att följa dessa designprinciper kan tryckkärl motstå de extrema krafter som genereras av högtrycksvätskor.

3. Tryckavlastningssystem

Trots noggrann design och robusta material är tryckkärl fortfarande känsliga för övertryckssituationer, där det inre trycket överstiger kärlets nominella kapacitet. Detta kan bero på ett plötsligt inflöde av vätska, ett fel på utrustningen eller yttre miljöförändringar. För att skydda kärlet från katastrofala haverier är tryckavlastningssystem en viktig säkerhetsfunktion.

Det finns två huvudtyper av tryckavlastningsmekanismer som används i tryckkärl: tryckavlastningsventiler (PRV) och sprängskivor.

-

Tryckavlastningsventiler (PRV): PRVs är utformade för att öppna när trycket inuti kärlet överstiger en förutbestämd tröskel. När den väl har öppnats låter ventilen vätska eller gas strömma ut, vilket minskar det inre trycket och förhindrar ytterligare uppbyggnad. PRVs är justerbara, vilket gör dem lämpliga för fartyg som arbetar under fluktuerande tryck.

-

Spricka skivor: Till skillnad från PRV är sprängskivor utformade för att misslyckas när ett inställt tryck uppnås. Skivan spricker och skapar en öppning genom vilken vätskan eller gasen kan komma ut. Medan sprängskivor är en engångssäkerhetsfunktion och inte kan återställas, används de ofta i applikationer där höghastighetsavlastning är nödvändig.

I båda fallen hjälper dessa säkerhetsanordningar till att undvika farlig övertryck genom att tillhandahålla en flyktväg för övertrycket, vilket förhindrar potentiell skada på kärlet.

| Säkerhetsmekanism | Funktion | Fördelar |

|---|---|---|

| Tryckavlastningsventiler (PRV) | Öppnas för att frigöra övertryck. | Justerbar, kan användas flera gånger, idealisk för fluktuerande tryck. |

| Spricka skivor | Spricker för att möjliggöra snabb tryckavlastning. | Snabbt svar, enkelt, effektivt för högriskapplikationer. |

4. Inspektions- och underhållsprotokoll

Även med robust design och tryckavlastningssystem är regelbunden inspektion och underhåll avgörande för att säkerställa fortsatt säker drift av tryckkärl. Med tiden kan tryckkärl uppleva slitage, korrosion och utmattning, vilket kan äventyra deras strukturella integritet. Regelbunden inspektion hjälper till att identifiera potentiella problem innan de blir allvarliga problem.

Vanliga inspektionsmetoder inkluderar visuella kontroller för korrosion eller skador, såväl som icke-förstörande testningstekniker (NDT) såsom ultraljudstestning, radiografisk testning och magnetisk partikelinspektion. Dessa metoder tillåter inspektörer att upptäcka inre defekter som kanske inte är synliga för blotta ögat.

-

Hydrostatisk testning: Innan de tas i bruk genomgår tryckkärl hydrostatisk testning. Detta innebär att kärlet fylls med vatten och trycksätts utöver det normala driftstrycket för att säkerställa att det kan motstå högre tryck utan att läcka eller gå sönder.

-

Regelbunden övervakning: Tryckkärl are equipped with gauges and sensors that monitor internal pressure, temperature, and fluid levels. These instruments help operators detect any deviations from normal operating conditions, allowing for prompt intervention if necessary.

-

Schemalagt underhåll: Tryckkärl are often subjected to periodic maintenance schedules, which include cleaning, testing, and replacement of safety components like relief valves or gaskets. These measures extend the lifespan of the vessel and prevent sudden failures.

5. Korrosions- och utmattningsbeständighet

Tryckkärl fungerar i tuffa miljöer där faktorer som korrosion, temperaturfluktuationer och upprepade tryckcykler kan leda till slitage över tid. För att bekämpa dessa problem måste ingenjörer välja material som är resistenta mot korrosion och utmattning, vilket säkerställer att kärlet förblir funktionellt under sin avsedda livslängd.

Till exempel används rostfritt stål ofta för tryckkärl på grund av dess utmärkta korrosionsbeständighet, särskilt i närvaro av kemikalier eller fukt. I vissa fall kan kompositmaterial som glasfiberförstärkt plast (FRP) användas för sina lätta och korrosionsbeständiga egenskaper.

- Utmattningsmotstånd: Tryckkärl are subjected to repeated pressurization and depressurization cycles. This repeated stress can lead to material fatigue, which may cause cracks or fractures over time. To mitigate this risk, engineers carefully select materials with high fatigue resistance and design the vessel to minimize stress concentrations.

Att upprätthålla motståndskraft mot både korrosion och utmattning är avgörande för att säkerställa lång livslängd och säker drift av tryckkärl, särskilt i industrier där konsekvenserna av fel kan bli katastrofala.

FAQ

1. Vilka typer av vätskor lagras vanligtvis i tryckkärl?

Tryckkärl används för att lagra ett brett utbud av vätskor, inklusive gaser som väte, syre och kväve, samt vätskor som vatten, olja och kemikalier.

2. Hur ofta ska tryckkärl inspekteras?

Inspektionsfrekvensen beror på den specifika tillämpningen och branschens myndighetskrav. De flesta fartyg inspekteras dock årligen, med hydrostatiska tester som utförs med några års mellanrum.

3. Kan ett tryckkärl gå sönder utan förvarning?

Tryckkärl är utformade med flera säkerhetsfunktioner, inklusive övertrycksventiler och sprängskivor, för att förhindra fel. Felaktigt underhåll eller övertrycksförhållanden kan dock fortfarande leda till fel om de inte övervakas.

Referenser

- ASME Boiler and Pressure Vessel Code (BPVC). American Society of Mechanical Engineers.

- "Handbok för design av tryckkärl" av Dennis R. Moss.

- "Design och analys av tryckkärl" av John F. Schilling.

.jpg)

TOP

TOP