1. Förebyggande av läckage

En av de viktigaste fördelarna med magnetiska drivpumpar är deras förmåga att förhindra läckor, en funktion som är särskilt avgörande i industrier som petrokemi. Petrokemiska processer involverar ofta hantering av farliga, frätande och mycket flyktiga vätskor, såsom syror, lösningsmedel och kolväten. Varje läckage kan leda till katastrofala miljökatastrofer, brandrisker eller kemikalieutsläpp, som alla har potential att orsaka betydande skada på både människors hälsa och miljön.

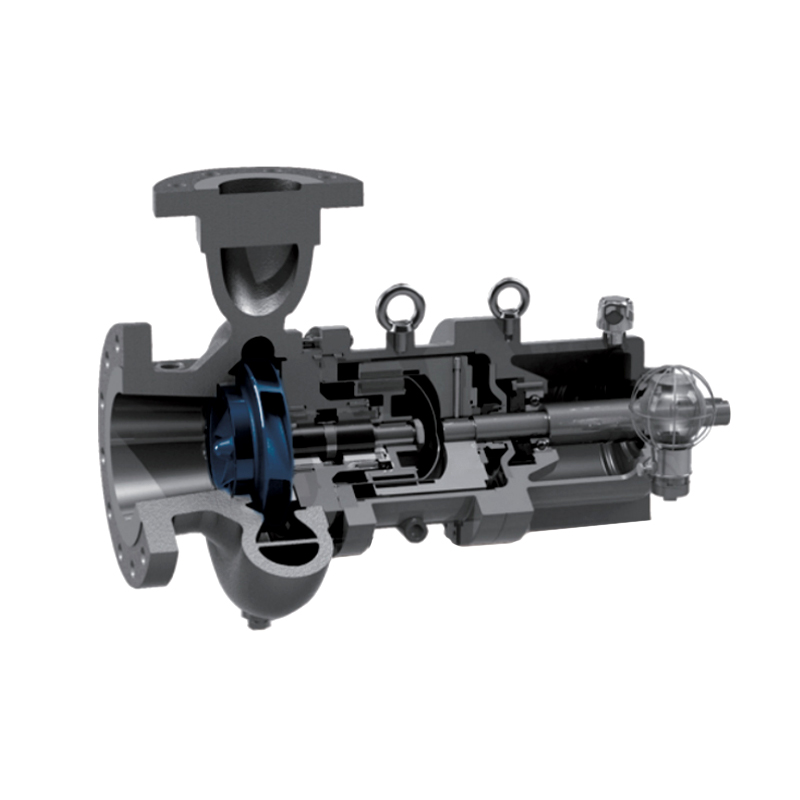

Magnetiska pumpar fungerar med en magnetisk kopplingsmekanism, där pumphjulet drivs av ett magnetfält snarare än direkt mekanisk kontakt med motoraxeln. Detta eliminerar behovet av tätningar, som vanligtvis är den svaga punkten i traditionella pumpar som är benägna att slitas och läcka över tid. I magnetiska pumpar säkerställer frånvaron av tätningar att vätskorna som pumpas är säkert inneslutna i systemet, vilket minskar risken för läckage avsevärt.

Förutom deras primära funktion att förhindra läckor, används magnetpumpar ofta i applikationer där även ett litet läckage kan få katastrofala effekter. Det är därför de är idealiska för industrier som petrokemi, läkemedel och livsmedelsförädling, där renhets- och säkerhetsstandarder är stränga. I takt med att efterfrågan på säkrare, mer pålitliga och miljövänliga processer växer, förväntas användningen av magnetiska pumpar inom den petrokemiska sektorn öka.

Genom att använda magnetisk drivteknik kan petrokemiska företag undvika de kostsamma och farliga konsekvenserna av läckor, vilket bidrar till både regelefterlevnad och skydd av folkhälsan och miljön.

2. Hantering av frätande och giftiga kemikalier

Den petrokemiska industrin hanterar rutinmässigt aggressiva, frätande kemikalier som syror, alkalier och giftiga lösningsmedel, av vilka många kan korrodera traditionella pumpkomponenter, såsom tätningar, packningar och till och med metaller. I detta sammanhang erbjuder magnetpumpar en betydande fördel. Till skillnad från konventionella pumpar, som kräver tätningar som är känsliga för kemiska angrepp, har magnetiska drivpumpar en tätningsfri design som eliminerar dessa potentiella felpunkter.

Magnetiska pumpar är vanligtvis konstruerade av korrosionsbeständiga material som rostfritt stål, Hastelloy, titan och olika legeringar. Impellern, som kommer i direkt kontakt med vätskan som pumpas, är ofta gjord av kemiskt resistenta material som keramik eller kolkompositer. Denna konstruktion gör pumpen mycket motståndskraftig mot slitage som orsakas av starka kemikalier, vilket säkerställer pumpens långa livslängd även under de mest extrema förhållanden.

Förutom korrosionsbeständighet kan magnetiska pumpar säkert hantera giftiga kemikalier utan risk för kontaminering eller exponering för arbetare. Traditionella pumpar med mekaniska tätningar kan misslyckas, vilket leder till läckor som utsätter arbetare för farliga kemikalier. Men eftersom magnetpumpar inte har några tätningar som kommer i kontakt med vätskan, minskar de avsevärt risken för sådana läckor, vilket säkerställer säkrare arbetsförhållanden i petrokemiska anläggningar.

När den petrokemiska industrin blir allt mer fokuserad på hållbarhet och minskad miljöpåverkan, kommer magnetpumpar sannolikt att se en bredare användning vid hantering av aggressiva och giftiga vätskor. Deras förmåga att förhindra läckor och motstå korrosion kommer att spela en nyckelroll för att uppnå dessa mål.

3. Hög effektivitet och energibesparingar

Magnetiska pumpar är kända för sin överlägsna energieffektivitet jämfört med traditionella pumpar, vilket gör dem till ett attraktivt alternativ för petrokemiska anläggningar som vill minska driftskostnaderna och förbättra den totala energiförbrukningen. Traditionella pumpar med mekaniska tätningar lider ofta av friktion och slitage, vilket leder till energiförlust i form av värme. Däremot arbetar magnetiska pumpar med ett kontaktlöst kopplingssystem, vilket eliminerar mekanisk friktion och minskar energin som krävs för att driva pumpen.

Den kontaktlösa driften av magnetiska pumpar säkerställer att det finns minimalt motstånd i systemet, vilket resulterar i en mer effektiv kraftöverföring från motorn till pumphjulet. Detta leder till lägre energiförbrukning och minskade driftskostnader över tid. Med tanke på att många petrokemiska verksamheter är kontinuerliga och kräver att pumpar fungerar 24/7, blir energibesparingar en viktig faktor för att sänka de totala driftskostnaderna.

Förutom energieffektivitet tenderar magnetpumpar att ha en längre livslängd på grund av bristen på tätningar och lager som vanligtvis slits ut i traditionella pumpar. Denna förlängda livslängd bidrar till att minska behovet av byten, vilket ytterligare förbättrar kostnadseffektiviteten för magnetiska pumpar.

| Funktion | Magnetisk pump | Traditionell pump |

|---|---|---|

| Energieffektivitet | Hög (på grund av tätningslös design) | Lägre (på grund av mekaniska tätningar) |

| Driftskostnader | Lägre (mindre slitage) | Högre (mer underhåll och energiförlust) |

| Underhållsfrekvens | Mer sällan | Mer frekvent |

| Livslängd | Längre | Kortare |

4. Förbättrad säkerhet

Säkerhetsfördelarna med magnetiska pumpar i den petrokemiska industrin kan inte överskattas. Den tätningslösa designen av magnetiska pumpar gör dem idealiska för hantering av brandfarliga, explosiva eller giftiga vätskor, som är vanliga i petrokemiska processer. Mekaniska tätningar, som finns i traditionella pumpar, utgör en betydande risk eftersom de kan misslyckas med tiden, vilket leder till risk för läckage. Dessa läckor kan inte bara leda till miljöskador utan utgör också allvarliga brand- och explosionsrisker, särskilt när brandfarliga kemikalier är inblandade.

Magnetiska pumpar, å andra sidan, eliminerar risken för gnistor eller mekaniska fel i samband med tätningar. Eftersom det inte finns några rörliga delar i kontakt med vätskan, minskar risken för friktionsrelaterade problem eller slitage-inducerade fel avsevärt. Detta gör magnetpumpar särskilt användbara i farliga miljöer, där även en liten gnista kan antända en farlig kemisk ånga.

Dessutom hjälper den magnetiska kopplingsmekanismen också till att skydda arbetare från exponering för skadliga kemikalier. Eftersom vätskan är helt innesluten i pumphuset, finns det ingen direkt kontakt mellan pumpkomponenterna och vätskan, vilket minskar risken för läckor eller stänk som kan skada personalen. Detta extra lager av säkerhet är väsentligt i petrokemiska anläggningar, där arbetare rutinmässigt exponeras för farliga ämnen.

5. Minskade underhållskostnader

Den tätningsfria, kontaktlösa designen av magnetiska pumpar förbättrar inte bara deras effektivitet utan minskar också behovet av underhåll avsevärt. Traditionella pumpar förlitar sig ofta på mekaniska tätningar, som slits ut med tiden på grund av den friktion de upplever under drift. Dessa tätningar måste bytas ut regelbundet, och underlåtenhet att göra det kan leda till läckor, vilket orsakar skador på pumpen och den omgivande miljön.

Med magnetpumpar innebär dock bristen på tätningar att det blir färre komponenter som slits ut, vilket resulterar i en avsevärd minskning av underhållskraven. Eftersom pumparna har färre rörliga delar och inga tätningar att byta ut, kräver de mindre frekvent service, vilket leder till lägre underhållskostnader under pumpens livslängd.

Dessutom bidrar magnetpumparnas hållbarhet till färre reparationer, vilket minimerar behovet av stillestånd. I den snabba miljön i en petrokemisk anläggning, där driftkontinuitet är väsentlig, kan det minskade underhållsbehovet för magnetiska pumpar leda till ökad drifttid, förbättrad total produktivitet och minskade kostnader i samband med förlorad produktion.

FAQ

F1: Är magnetpumpar lämpliga för alla typer av petrokemiska vätskor?

A1: Magnetiska pumpar är mycket mångsidiga och kan hantera ett brett utbud av petrokemiska vätskor, inklusive frätande, giftiga och brandfarliga vätskor. Men de kanske inte är idealiska för vätskor med mycket hög viskositet eller de som innehåller stora partiklar, eftersom detta kan påverka deras effektivitet. Rådfråga alltid pumptillverkaren för specifika applikationer.

F2: Hur jämför magnetpumpar med centrifugalpumpar när det gäller kostnad?

A2: Även om magnetpumpar kan ha en högre kostnad i förväg på grund av deras avancerade design och material, erbjuder de i allmänhet betydande besparingar över tid på grund av lägre underhållskrav, minskad energiförbrukning och längre livslängd. Dessa faktorer gör magnetpumpar mer kostnadseffektiva på lång sikt, särskilt för kontinuerlig drift.

F3: Kan magnetiska pumpar användas i petrokemiska processer med hög temperatur?

A3: Ja, magnetiska pumpar kan hantera högtemperaturvätskor. Pumpens material bör dock väljas baserat på den maximala temperaturen och kraven på kemisk kompatibilitet för den specifika applikationen. Många magnetiska pumpar är designade för att tåla temperaturer upp till 350°C eller högre.

Referenser

- Smith, J., & Anderson, R. (2022). Framsteg inom magnetisk pumpteknik för den kemiska industrin . Journal of Industrial Engineering, 45(2), 112-130.

- Liu, M., & Zhang, Y. (2023). Energieffektivitet och hållbarhet i petrokemiska processer: Magnetiska pumpars roll . Petrochemical Review, 58(4), 203-218.

- Thompson, H. (2021). Säkerhetsegenskaper hos magnetiska pumpar vid hantering av farliga vätskor . Chemical Engineering Safety Journal, 39(1), 55-65.

.jpg)

TOP

TOP